Пет фактора: Защо турбокомпресорите стават все по-важни?

Пет фактора: Защо турбокомпресорите стават все по-важни?

Мощността на автомобилния двигател зависи от броя и размера на буталните цилиндри? Това се превърна в история. Днес цялостната производителност на автомобила се определя от електронни системи за управление на двигателя, турбокомпресори или компресори. По-специално, турбокомпресорът играе решаваща роля в него - откакто швейцарският изобретател създава турбокомпресора през 1925 г., производителността на двигателя е значително подобрена. Какви са характеристиките на тази част, защо става все по-важна и какви са предимствата на използването на електрохимична обработка? --Пет интересни неща за турбокомпресорите:

1. Основният принцип остава непроменен

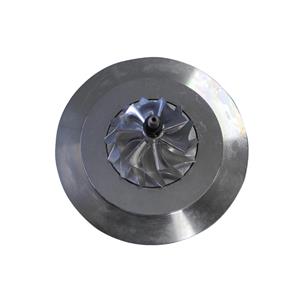

Изобретението е на около 100 години, но основните му принципи остават непроменени. Потокът на отработените газове задвижва въртенето на турбинното колело, което е свързано с друго колело чрез вал. Това работно колело компресира входящия свеж въздух и го притиска в горивната камера. В този момент може да се направи просто изчисление: колкото повече въздух влиза в горивната камера по този начин, толкова повече кислородни молекули се свързват с въглеводородните молекули на горивото по време на процеса на горене – което от своя страна осигурява повече енергия.

2. Почти достигнете 300 000 об/мин

И накрая, възможно най-високото въздушно налягане се генерира чрез турбокомпресора за оптимални резултати. На практика с турбокомпресора могат да се постигнат изключително високи параметри на мощността: при съвременните двигатели роторът на компресора може дори да достигне максимална скорост от 290 000 об/мин. Освен това компонентите генерират изключително високи температури. Следователно има и интерфейс или система за водно охлаждане на заредения въздух на турбокомпресора. Като цяло: Четири различни вещества се събират в много малкото пространство на тази част: горещ отработен газ, студен въздух за зареждане, охлаждаща вода и масло (температурата на маслото не трябва да е твърде висока).

3."Електрохимичното предимство"

При тази предпоставка производството на турбокомпресори се превърна в една от най-предизвикателните задачи в автомобилната индустрия. Това е не само за сложни корпуси, но и за турбовалове. Изработени са от високоефективни материали и издържат безпроблемно на температури до 1000 градуса по Целзий. Като например топлоустойчива лята стомана или материали от сплав Inconel. Механичната обработка на тези компоненти обикновено включва цялостна технологична верига от предварително фрезоване до отстраняване на заусеници. В този случай използването на електрохимични процеси може да донесе големи предимства. Използвайки този процес, например, е необходима само една повтаряща се стъпка за завършване на динамичното балансиране на вала на турбокомпресора. Освен това няма термични повреди на материала и много малко износване на инструмента дори при най-твърдите материали – огромни предимства пред конвенционалните процеси на рязане.

4. Все по-важен

Производството на турбокомпресори става все по-взискателно, което е свързано с общата тенденция за пестене на енергия и намаляване на емисиите в автомобилите: работният обем на много двигатели с вътрешно горене намалява, но компресията на турбокомпресора може да поддържа производителността постоянна или дори подобрявам. Интересното е, че поради добавеното тегло на турбокомпресора и охладителя на заряда, двигателят за намаляване на емисиите тежи дори повече от сравним двигател без дизайна за намаляване на емисиите. В резултат на това разработчиците започнаха да намаляват дебелината на стената на корпуса, за да намалят теглото, което от своя страна допълнително увеличи изискванията за механична обработка.

5. Бъдещи предизвикателства

Турбокомпресорът остава ключова технология за разработване на енергийно ефективни и ефективни двигатели. Различните технологични тенденции обаче носят и нови предизвикателства. Например, все по-често се използват т. нар. системи за рециркулация на отработените газове, т.е. част от отработените газове се охлаждат, смесват се с въздуха за зареждане и се изпращат обратно към двигателя. Тази система за рециркулация на отработените газове (EGR) е една от най-важните мерки, използвани за намаляване на емисиите на дизелов двигател. Следователно турбокомпресорът трябва да притиска повече въздух в горивната камера, за да й осигури достатъчно кислород. Много производители използват тук двустепенна турбо система с два различни турбокомпресора.